拉力機檢定中重復(fù)性異常和常見誤差的分析董英剛見誤差產(chǎn)生的原因����,并提出了相應(yīng)的消除方法�����,從而達到消除誤差的目的�,以使拉力機達到合格使用狀態(tài)�。

萬能材料拉力機和壓力試驗機是建筑工程材料檢驗的主要設(shè)備,由于建筑行業(yè)的特點�,拉力機經(jīng)常隨工程進行搬攖,其使用環(huán)境也相對較差���,故容易產(chǎn)生誤差和異常����。因此�,拉力機除了每次搬攖后進行計量檢定外,還必須按周期檢定�����。當在檢定過程中發(fā)現(xiàn)誤差和示值重復(fù)性出現(xiàn)異常時��,一定要逐步查找原因����,消除誤差����,排除異常���。

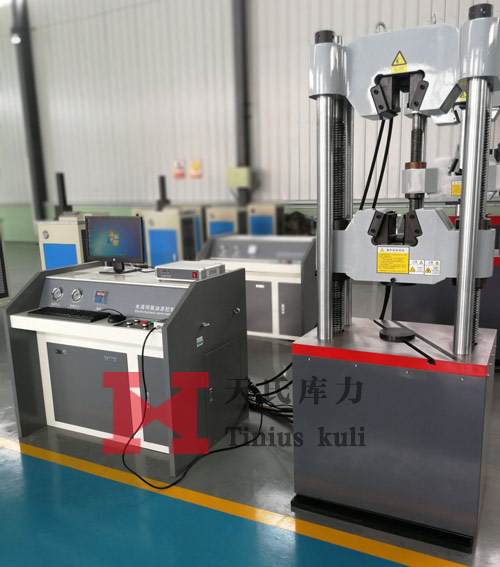

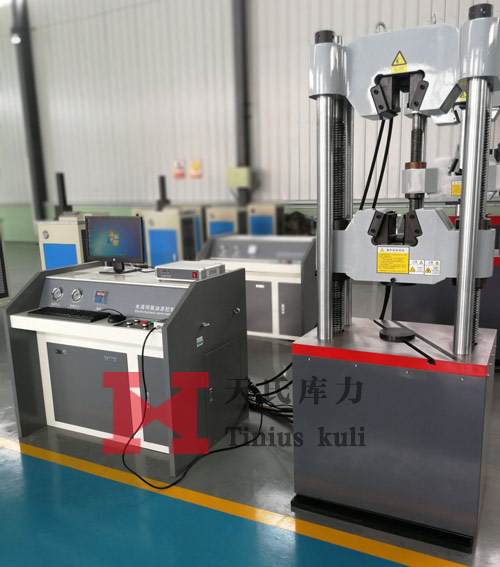

萬能材料拉力機

萬能材料拉力機

1����、示值重復(fù)性異常的分析處理

1.1主動針固定螺釘松動導(dǎo)致的重復(fù)性超差此類問題一般不易發(fā)現(xiàn)����,但確實是時有發(fā)生。拉力機在搬運及使用過程中�����,主動針固定螺釘可能會因為振動和擰緊不夠而松動��,以致主動針位置在使用中隨時變化�����,導(dǎo)致拉力機調(diào)不準零位��,示值波動大����。

該問題表現(xiàn)為:在使用漸進調(diào)零法時,始終調(diào)不準�,不能嚴格對準零位。在實際工作中可以通過下述方法予以確認:用右手固定絲桿��,用左手撥動表盤玻璃中央的撥針器�,讓從動針輕輕碰擊主動針,如果主動針發(fā)生移動���,則可以斷定固定螺釘松動���。重新擰緊螺釘即可。

1.2拉力機主擺軸承問題導(dǎo)致的重復(fù)性超差由于主擺軸承處在一個相對密封的環(huán)境�����,外部的灰塵�、雜質(zhì)是不易進入的,發(fā)生問題的最大可能是:

1)軸承發(fā)生銹蝕�����,轉(zhuǎn)動時摩擦力增加。這是因為拉力機使用環(huán)境潮濕��,沒有對使用環(huán)境相對濕度進行控制所致�;

2)拉力機使用時間較長或本身質(zhì)量問題,發(fā)生疲勞脫落�����、卡滯�。這類問題對小力值的影響極為明顯,它不僅導(dǎo)致示值相對誤差超差���,并可以導(dǎo)致示值變動性增大���。

由于此類問題不能直接觀察予以發(fā)現(xiàn),常需要憑借經(jīng)驗判斷����,在沒有太大把握的情況下,不要輕易拆卸主擺�����,因為拆卸和安裝擺組都比較麻煩。在判定主擺軸承存在問題對其進行拆卸后�,?��?梢园l(fā)現(xiàn)軸承有銹漬��,并伴有卡滯現(xiàn)象��。對此類問題的處理���,我們一般主張直接更換新的軸承。在安裝時要特別小心���,不能對其有絲毫傷害���。為達到減小摩擦同時防止銹蝕的目的,可以在軸承中滴入幾滴鐘表油或變壓器油�,再重新裝配后即可解決問題。

2���、常見誤差產(chǎn)生的原因及消除方法21拉力機安裝不正確產(chǎn)生的誤差拉力機安裝不水平����,會增加各活動部件之間的摩擦力,影響垂直安裝��,從而給拉力機帶來誤差�����。

1)主機部分安裝不水平����。工作活塞和工作油缸之間將會產(chǎn)生摩擦力,拉力機工作平臺與一側(cè)立柱之間的導(dǎo)輪也會產(chǎn)生摩擦力����,從而產(chǎn)生誤差,一般表現(xiàn)為正差����,且誤差隨著載荷的增大而減小。

2)測力計部分安裝不水平��。若測力計前后安裝不水平�����,將會使擺軸和軸承之間產(chǎn)生摩擦力�����,其誤差一般表現(xiàn)為負差。

綜合以上兩種因素產(chǎn)生誤差的特點都是對小負荷影響大����,對大負荷影響小��。

2.2摩檫阻力產(chǎn)生的誤差

1)主機部分摩擦阻力��。拉力機的摩擦阻力主要發(fā)生在工作油缸和工作活塞之間��。除安裝不水平外��,油缸內(nèi)有臟物���,油的粘度過大�,也會造成摩擦阻力加大�����。另外工作平臺導(dǎo)輪位置不合適也會造成與一側(cè)立柱的摩擦力增大����。

2)測力計部分摩擦阻力���。測力計產(chǎn)生摩擦阻力的原因較多,如測力油缸和測力活塞之間有臟物油的粘度過大�,指示裝置上的從動針摩擦力大,齒輪齒桿上有油污�����、臟物或齒桿上限位片壓得過緊�����,測力活塞皮帶磨損斷裂等��。

2.3消除辦法對于以上誤差的出現(xiàn)�,應(yīng)首先檢查拉力機安裝是否水平,對主機用框式水平尺在工作油缸外相互垂直的兩個方向找平�����。對測力計�����,在擺桿正面調(diào)整測力計前后水平�,將擺桿邊緣與內(nèi)側(cè)刻線對齊固定�,用水平尺靠在擺桿側(cè)面調(diào)整機體左右水平��。對油缸內(nèi)臟物可放油清洗并更換粘度適宜的機油�����。測力計指示裝置從動針摩擦力過大�,齒輪齒桿過臟,可用汽油清洗���,并調(diào)整壓緊螺絲及齒桿上限位片,更換測力活塞上的皮帶���,這些都可以達到消除誤差的目的��,使拉力機達到合格的使用狀態(tài)�。

來源:天氏庫力 發(fā)布日期

2018-08-17 瀏覽:

來源:天氏庫力 發(fā)布日期

2018-08-17 瀏覽: